… Das Angebot aufgrund meiner Anfrage mit einer Konstruktionszeichnung habe ich sehr schnell erhalten, wie auch die Auftragsbestätigung nach meiner Bestellung … . Die Lieferzeit des Bauteils wurde sogar um 50% von 2 Wochen auf 1 Woche verkürzt. … Insgesamt kann ich Fa. Heintzmann nur empfehlen.

Vollständige Bewertung bei Google

Der Zustand der Teile bei Wareneingang ist bei uns die Referenz.

Die Firma Heintzmann ist bei uns der einziger Lieferant, dessen Teile bei uns ohne Wareneingangsprüfung eingelagert werden.

pünktlich, schnell, zuverlässig

Zur Firma Heintzmann Werkzeug- und Maschinenbau GmbH

fallen mir spontan folgende Stichworte ein:

Termintreu, Zuverlässig, Präzise, Ehrlich, Flexibel, Sehr gutes „know-how“, Guter Rund-um-Service, Sehr gute technische und kaufmännische Auftragsabwicklung, Kompetente und freundliche Mitarbeiter

Durch die Firma Heintzmann haben wir einen Ansprechpartner, der die Fertigungsmöglichkeiten kennt. Ich schätze die Unterstützung in Technologiefragen und die aktive Unterstützung bei Projekten.

Die Zusammenarbeit mit der Fa. Heintzmann ist ausgesprochen gut. Bauteilequalität, Kommunikation, Qualität, Dokumentation, Reaktionsgeschwindigkeit und Liefertreue entsprechen vollständig unseren Erwartungen.

Seit 5 Jahren beliefert uns die Firma Heintzmann zu unserer vollsten Zufriedenheit mit kundenspezifischen Präzisionsteilen. Wir haben einen stets zuverlässigen, kompetenten und engagierten Partner gefunden der zu unseren Top Lieferanten gehört. In der heutigen Zeit ist es wichtig flexibel zu sein und kurzfristig zu reagieren. Beides trifft auf die Firma Heintzmann in höchstem Maße zu. Lieferzeiten heben sich vom marktüblichen positiv ab.

Mit Heintzmann Werkzeug- und Maschinenbau GmbH haben wir dieses Jahr einen neuen Goldsponsor dazugewonnen! Ohne die vorhandene Präzision und das Know-how wären unsere Pedalerieteile nicht so gut geworden wie sie jetzt sind.

Vielen Dank!

Bewertung auf Instagram

Service sehr gut, Erreichbarkeit sehr gut, Teilequalität sehr gut, Lieferzeit sehr gut. Als Schwabe sagt man üblicherweise „nicht geschimpft ist gelobt genug“. Aber in diesem Fall kann man da ja ruhig mal ein Kompliment machen.

Man bekommt nicht nur qualitativ hochwertige Teile geliefert, sondern vorher im Bedarfsfall auch noch eine sehr kompetente und freundliche Beratung, beispielsweise zum Thema Oberflächengüte. Die Firma Heintzmann ist sehr an der Zufriedenheit ihrer Kunden interessiert!

Bewertung bei Google

Mit digitalisierten Workflows schneller und präziser zum Ziel

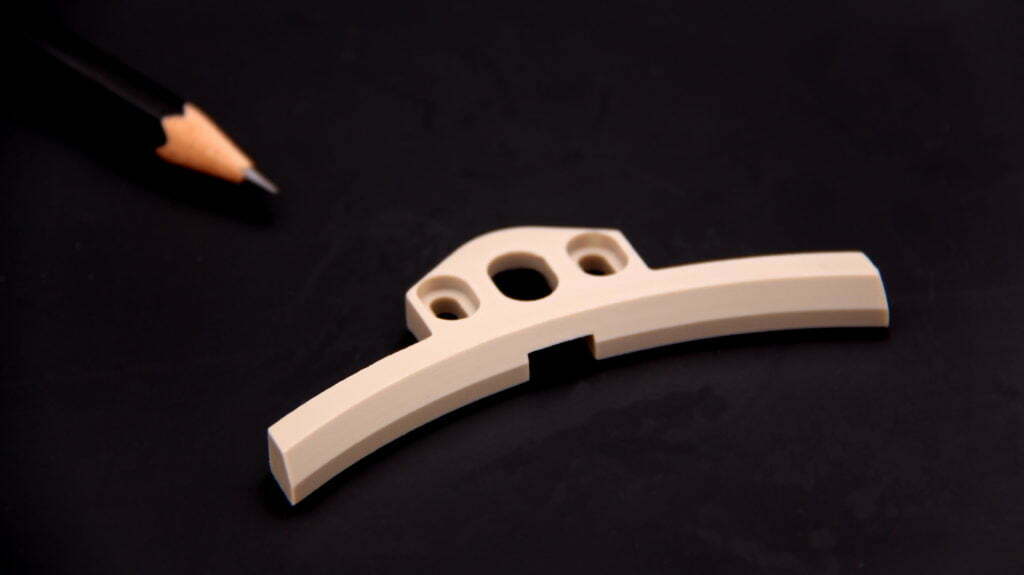

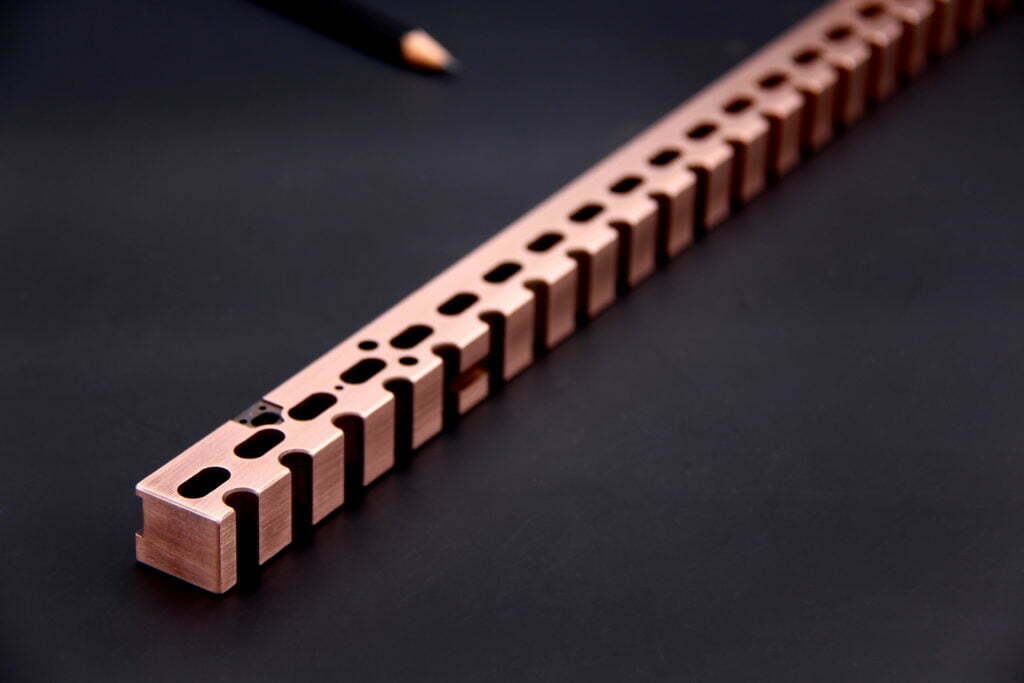

CNC Frästeile aus Kunststoff

Bei uns erhalten Sie Ihre Kunststoff Frästeile, Bauteile, Prototypen, Einzelteile und Serien in der gewünschten Qualität, schnell und unkompliziert.

Von einfachen PE1000 Gleitelementen, POM Distanzen, PET Führungen, PTFE Schienen, PMMA-Platten bis hin zu aufwendigen PEEK Isolatoren und Aufnahmen werden Sie bei uns kompetent betreut.

Im Rahmen unserer Qualitätssicherung erhalten Sie auf Wunsch ein Prüfbericht, Messprotokoll, Oberflächenprotokoll, Härteprüfprotokoll und ein Materialprüfzeugnis nach EN 10204 oder FDA zu Ihren Teilen.

Langjährige Kunden aus verschiedenen Branchen zählen auf unsere nach DIN ISO 9001:2015 zertifizierten Prozesse.

Vorteile Kunststoff als Werkstoff

Kunststoff Frästeile können durch Ihre chemische Zusammensetzung verschiedenste Eigenschaften aufweisen.

Die Materialeigenschaften variieren zwischen

- elastisch und steif

- zäh und spröde

- weich und hart

- elektrisch isolierend und el. leitend

Kunststoffe

- sind günstig bis extrem kostenintensiv

- besitzen zum Teil sehr gute Gleiteigenschaften

- können zum Teil beliebig gefärbt werden

- sind zum Teil sehr gut warm verformbar

- variieren stark im zulässigen Temperaturbereich für die techn. Nutzung

Kunststoff fräsen lassen

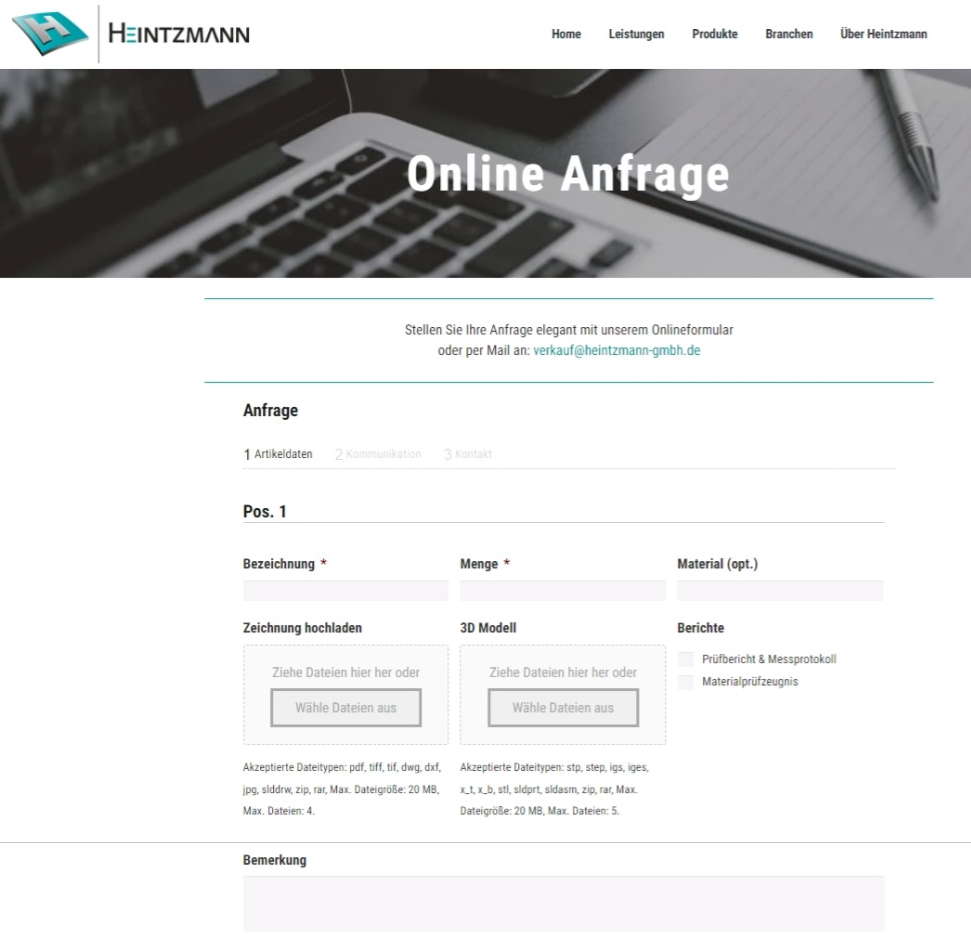

Damit wir Ihre Kunststoff Frästeile passgenau und reibungslos herstellen können, senden Sie uns Ihre Anfrage per E-Mail oder nutzen Sie das Anfrageformular. Dort können Sie zudem Ihr CAD Modell oder Ihre Zeichnung hochladen.

Nach Prüfung der Daten melden wir uns umgehend bei Ihnen, um etwaige offene Fragen bezüglich der Fertigung Ihrer Bauteile zu klären.

Materialauswahl

In der folgenden Liste finden Sie von uns häufig zerspante Kunststoffe.

Unser internes Materiallager ermöglicht uns, Ihnen kurze Lieferzeiten für Kunststoff Frästeile anzubieten.

Haben Sie Fragen bei der Materialauswahl?

Wir unterstützen Sie gern.

| Kurzzeichen | Herstellername | Bezeichnung | Bezugsform | Bemerkung |

|---|---|---|---|---|

| ABS | Acrylnitril-Butadien-Styrol | Platte, Rund | ||

| Hartpapier | Pertinax | Faserverbundwerkstoff | Platte | |

| PA6 | Nylon / Perlon | Polyamid 6 | Rund, Flach, Platte | |

| PA6.6 | Nylon / Perlon | Polyamid 6.6 | Rund, Flach, Platte | |

| PA6.6 GF30 | Nylon / Perlon | Polyamid 6.6, 30% Glasfaser | Rund, Flach, Platte | |

| PAI | TECAPAI | Polyamidimid-imide | Platte, Rund | |

| PAI AST | Semitron ESD 520 HR | Polyamidimid-imide | Platte, Rund | antistatisch (ESD fähig) |

| PBT | Pocan | Polybutylenterephthalat | Platte, Rund | |

| PBT GF30 | Pocan | Polybutylenterephthalat, 30% Glasfaser | Platte, Rund | |

| PC | Makrolon | Polycarbonat | Rund, Flach | |

| PCTFE | Neoflon / Aclar / Voltalef | Polychlortrifluorethylen | Platte, Rund | |

PE | Polyethylen | Platte, Rund | ||

| PE 300 / PE-HD | s.o. | s.o. | gute mech. Eigenschaften, geringes Gewicht, gut Zerspanbar, gute chem. Beständigkeit, Gängige Farben: natur/weiß, schwarz | |

| PE 300 ELS / PE-HD ELS | s.o. | s.o. | s.o. + elektrisch leitfähig | |

| PE 500 / PE-HMW | s.o. | s.o. | geringes Gewicht, geringe Reibwerte, guter Verschleißwiederstand, gute Abriebfestigkeit, sehr gute chem. Beständigkeit, hohe Schlagfestigkeit Gängige Farben: natur/weiß, schwarz, grün | |

| PE 500 AST / PE-HMW AST | s.o. | s.o. | s.o. + antistatisch (ESD fähig) | |

| PE 1000 / PE-UHMW | s.o. | s.o. | geringe Reibwerte, sehr guter Verschleißwiederstand, sehr gute Abriebfestigkeit, sehr gute chem. Beständigkeit, hohe Schlagfestigkeit Gängige Farben: natur/weiß, schwarz, grün | |

| PE 1000 AST / PE-UHMW AST | s.o. | s.o. | s.o. + antistatisch (ESD fähig) Gängige Farben: schwarz | |

| PE 1000 ELS / PE-UHMW ELS | s.o. | s.o. | s.o. + elektrisch leitfähig Gängige Farben: schwarz | |

| PEEK | Polyetheretherketon | Rund, Flach | ||

| PEEK GF30 | Polyetheretherketon, 30% Glasfaser | Rund, Flach | ||

| PEEK AST | Tecapeek SD | Polyetheretherketon | Rund, Flach | antistatisch (ESD fähig) |

| PES | Polyethersulfon | Platte, Rund | ||

| PET | Polyethylenterephtalat | Rund, Flach, Platte | ||

| PI | TECASINT 1000 / … / 8000 | Polyimid | Platte, Rund | |

| PMMA | Plexiglas / Acrylglas | Polymethylmethacrylat | Platte, Rund | |

POM-C | Delrin / Acetal / Sustarin C / ... | Polyoxymethylen | Rund, Flach, Platte | geringe Reibwerte, hohe Steifigkeit, hohe Festigkeit, hohe Zähigkeit, gut Zerspanbar Gängige Farben: natur/weiß, schwarz |

| POM-C AST | s.o. | s.o. | s.o. + antistatisch (ESD fähig) | |

| POM-C ELS | s.o. | s.o. | s.o. + elektrisch leitfähig | |

| PP (PP-H) | Polypropylen | Platte, Rund | ||

| PTFE | Teflon | Polytetrafluorethylen | Platte, Rund | |

| PVC-Hart / PVC-U | Polyvinylchlorid | Platte, Rund | ||

| PVDF | Polyvinylidenfluorid | Rund, Flach, Platte |

Elektrisch aktive Kunststoff Frästeile

Wissenswertes zu elektrisch aktiven Kunststoffen ( ESD / ELS / AST ) finden Sie hier:

Glossar > Elektrisch aktive Kunststoffe

Materialprüfzeugnisse

Informationen zu Materialprüfzeugnissen finden Sie auf unserer Seite im Menü unter

Leistungen>Qualitätssicherung>Materialprüfzeugnisse

Kunststoff Frästeile: Top-Qualität, Präzision und herausragende Kosteneffizienz!

FAQ – Häufig gestellte Fragen

Kunststoff ist ein übliches Material in der Produktion und wird oft durch Fräsen bearbeitet. Die Arbeitsschritte zum Herstellen von Kunststoff Frästeilen können in folgender Reihenfolge durchgeführt werden:

- Wählen Sie eine geeignete Fräsmaschine und ein geeignetes Fräswerkzeug aus, um Ihre spezifische Aufgabe zu erfüllen. Für Kunststoff Frästeile werden in der Regel Hartmetall-Hochgeschwindigkeitswerkzeuge verwendet. An die Maschine werden lediglich mittlere Anforderungen bzgl. Ihrer Steifigkeit gestellt.

- Wählen Sie die geeigneten Schnittparameter, wie die Drehzahl der Spindel und die Vorschubgeschwindigkeit, basierend auf dem spezifischen Kunststoff, der Tiefe des Schnitts und der Art des Fräswerkzeugs. Genaueres hierzu entnehmen Sie bitte den Herstellerangaben des Werkzeuges.

- Spannen Sie die Kunststoff Frästeile fest in der Fräsmaschine ein, um eine sichere und stabile Bearbeitung zu gewährleisten. Je nach Spannmittel kann es vorkommen, dass das Werkstück durch die Spannkraft leicht verformt wird. In wieweit dies zulässig ist, kann den Kundenspezifikationen oder der DIN2768 entnommen werden. Mit Messuhr und Stativ kann die Größe der Verformung eingeschätzt werden.

- Beginnen Sie mit der Bearbeitung, wobei Sie die gewählten Schnittparameter und das Fräswerkzeug im Auge behalten sollten.

- Überwachen Sie den Fortschritt des Fräsprozesses und passen Sie gegebenenfalls die Schnittparameter an, um sicherzustellen, dass das Fräswerkzeug nicht überlastet wird.

- Prüfen Sie auch die Maßhaltigkeit nach den Arbeitsgängen und justieren hier gegebenenfalls nach.

Nach Abschluss des Fräsprozesses entfernen Sie das Kunststoffwerkstück aus der Maschine und prüfen Sie die Qualität, Maßhaltigkeit und die Oberflächengüte.

Es ist wichtig zu beachten, dass die genauen Schritte und Parameter je nach dem spezifischen Kunststoff, der Größe der Kunststoff Frästeile und der Art der Fräsmaschine variieren können. Es ist immer ratsam, sich mit einem erfahrenen Fachmann oder einer erfahrenen Fachfrau in der Bearbeitung von Kunststoff zu konsultieren, um optimale Ergebnisse zu erzielen.

Bei der Bearbeitung von Kunststoff Frästeilen sind verschiedene Aspekte zu berücksichtigen, um eine qualitativ hochwertige und kosteneffiziente Produktion sicherzustellen. Die Schnittgeschwindigkeit, der Vorschub pro Zahn, die Schnitttiefe und der Arbeitseingriff sind dabei entscheidende Faktoren. Eine konstante Kühlung und Schmierung sowie eine effektive Späneabfuhr sind ebenfalls unverzichtbar. Es ist empfehlenswert, sich bei der Wahl der Schnittparameter an den Herstellerangaben zu orientieren und diese iterativ zu verfeinern, um eine optimale Bearbeitungsdauer, Werkzeugstandzeit, Toleranz und Maschinenbeanspruchung zu erreichen.

Bei der Bearbeitung von Kunststoffen ist es besonders wichtig, auf die spezifischen Eigenschaften des Materials zu achten, um eine unterbrechungsfreie Produktion ohne Ausschuss zu gewährleisten. Ein Beispiel hierfür ist die Sprödigkeit von Kunststoffen, die dazu führen kann, dass Ecken während der Bearbeitung abplatzen. Eine weitere Herausforderung kann eine sehr geringe Festigkeit des Materials sein, die zu starker Gratbildung führen kann und ein sauberes Entgraten bei filigranen Konturen erschwert. Es ist daher empfehlenswert, sich vor Beginn der Bearbeitung ausreichend über die Eigenschaften des zu bearbeitenden Kunststoffs zu informieren und entsprechende Maßnahmen zu ergreifen, um eine hochwertige Produktion sicherzustellen.

Insgesamt ist es wichtig, die Rahmenbedingungen optimal einzustellen, um die Kosten zu minimieren und die Qualität der Kunststoff Frästeile zu gewährleisten.

Die Auswahl der optimalen Schnittgeschwindigkeit spielt eine entscheidende Rolle beim Fräsen und hängt vom Material des Werkstücks, dem Schneidstoff sowie der Beschichtung des Werkzeugs ab. Bei der Bearbeitung üblicher Kunststoff Frästeile, ist mit Hartmetallwerkzeugen eine Schnittgeschwindigkeit zwischen 100 und 250 m/min üblich.

Durch die Anpassung der Schnittgeschwindigkeit an die Maschine, den jeweiligen Schneidstoff und die Werkzeugbeschichtung lässt sich eine effiziente und materialschonende Bearbeitung gewährleisten.

Wenn hohe Drehzahlen verwendet werden, ist es wichtig, dass Halter und Werkzeug gewuchtet sind. Andernfalls können Schäden an der Spindel entstehen.

Der Vorschub pro Zahn (fz) hängt auch bei der Kunststoffbearbeitung von verschiedenen Faktoren ab, wie z.B. der Art des Kunststoffs, der eingesetzten Werkzeuggeometrie und der Schnitttiefe. Es ist empfehlenswert, sich an den Herstellerangaben zu orientieren und die Einstiegsparameter iterativ zu verfeinern, um eine optimale Bearbeitungsdauer, Werkzeugstandzeit, Toleranz und Maschinenbeanspruchung zu erreichen. Grundsätzlich sollte der Vorschub pro Zahn so gewählt werden, dass eine ausreichende Materialabtragung gewährleistet ist, jedoch keine übermäßige Beanspruchung des Werkzeugs erfolgt. Ein zu geringer Vorschub pro Zahn kann zu einer ungleichmäßigen Bearbeitung und einer unzureichenden Späneabfuhr führen, während ein zu hoher Vorschub pro Zahn zu einem übermäßigen Verschleiß bis hin zum Bruch des Werkzeugs führen kann.

Um das Anhaften von Spänen während der Bearbeitung von Kunststoff Frästeilen zu verhindern, können verschiedene Maßnahmen ergriffen werden. Eine Möglichkeit ist, eine geeignete Schmier- oder Kühlflüssigkeit zu verwenden, die die Späne abführt und das Werkzeug kühlt. Auch die Verwendung von speziellen Werkzeugbeschichtungen oder -geometrien kann dazu beitragen, dass die Späne besser abfließen können.

Es ist auch wichtig, die Schnittparameter, wie die Schnitttiefe und den Vorschub pro Zahn, so zu wählen, dass eine effektive Späne-Abfuhr gewährleistet ist.

Insgesamt ist es wichtig, während der Bearbeitung die Späne-Abfuhr konsequent zu überwachen und gegebenenfalls Bearbeitungsparameter anzupassen, um eine effektive Fertigung und eine hohe Werkzeugstandzeit sicherzustellen.

Verschiedene Kunststoffe haben einen großen Einfluss auf den Fräsprozess, da sie unterschiedliche mechanische und thermische Eigenschaften aufweisen.

Einige Kunststoffe, wie beispielsweise Polyamid (PA) oder Polyoxymethylen (POM), sind relativ hart und zäh, während andere, wie Polystyrol (PS) oder Polyvinylchlorid (PVC), weicher und spröder sind. Dies beeinflusst die Wahl der Schnittparameter wie Vorschub, Schnitttiefe und Arbeitseingriff. Auch die Kühlung und Schmierung muss auf die jeweiligen Kunststoffe abgestimmt werden, um ein optimales Ergebnis zu erzielen.

Darüber hinaus kann die Wahl des richtigen Werkzeugs und der passenden Werkzeuggeometrie je nach Kunststofftyp variieren, um eine optimale Bearbeitung zu erreichen. Weiche Kunststoffe neigen zum Beispiel dazu, zu graten oder kleben an den Werkzeugen, wohingegen härtere und Glasfaser verstärkte Kunststoffe dazu neigen, das Werkzeug zu verschleißen und somit auch schneller zum Werkzeugbruch führen können.

Insgesamt ist es daher wichtig, die spezifischen Eigenschaften jedes Kunststofftyps zu berücksichtigen und die Schnittparameter, Werkzeuggeometrie und Kühlung entsprechend anzupassen, um eine effektive und qualitativ hochwertige Bearbeitung zu erreichen.

Die Bearbeitung von Kunststoff Frästeilen stellt verschiedene Anforderungen an die Maschinen und deren Ausstattung, um eine effiziente und präzise Fertigung zu gewährleisten. Hier sind einige wichtige Aspekte, die berücksichtigt werden sollten:

- Hohe Drehzahlen bei kleinen Werkzeugdurchmessern:

Da Kunststoff im Vergleich zu anderen Materialien eine geringere Festigkeit aufweist, erfordert die Bearbeitung häufig höhere Drehzahlen, insbesondere bei kleinen Werkzeugdurchmessern. Daher sollten Maschinen für die Kunststoffbearbeitung in der Lage sein die erforderlichen Drehzahlen zu erreichen. - Ausreichende Steifigkeit der Maschine und der Aufspannung bei großen Werkzeugen:

Um Vibrationen, große Toleranzen und raue Oberflächen während des Fräsprozesses zu vermeiden, ist es wichtig, dass die Maschine und die Aufspannung ausreichend steif sind. Dies ist besonders relevant, wenn große Werkzeuge eingesetzt werden, da sie höhere Belastungen auf die Maschine und die Aufspannung ausüben. Im Vergleich zur Bearbeitung anderer Materialgruppen müssen die verwendeten Maschinen jedoch nur eine eher geringe Steifigkeit aufweisen. - Angepasste Kühloptionen:

Eine effektive Kühlung ist entscheidend für die Kunststoffbearbeitung, um die Bildung von Wärme während des Fräsprozesses zu minimieren und damit das Anhaften oder Aufschmelzen von Spänen am Werkzeug zu verhindern. Zudem verlängert eine angemessene Kühlung die Lebensdauer der Werkzeuge. Die Kühloptionen sollten daher sowohl auf das Werkstück als auch auf das Werkzeug abgestimmt sein.